Victory Technologies : 탱크 군단의 자동 용접

길들이기 갑옷

T-34 중형 탱크의 선체 및 타워 생산에서 주요 문제 중 하나는 부품이 용접 된 곳에 균열이 발생하는 것입니다. 용접부 근처에 작은 인열이나 미세한 균열이 생길 때 8C 갑옷의 높은 경도입니다. 장갑차 생산 후 처음으로 용접 후 잔류 응력이 느껴지지는 않았지만 시간이 지남에 따라 최대 500mm 길이의 균열이 발생했습니다. 물론이 모든 것이 탱크 갑옷의 충격 저항을 감소 시켰습니다. 이 문제를 해결하기 위해 1942 년 하반기에 대피 된 기업의 생산을 조직 한 직후, 기갑 연구소 (TsNII-48)와 소련 과학 아카데미의 전기 용접 연구소의 전문가들이 참여했습니다. Nizhny Tagil의 Ural Tank Plant No. 183과 Sverdlovsk의 Ural Heavy Engineering Plant의 두 기업에서 연구가 수행되었습니다. 9500 월부터 8 월까지 야금 학자와 재료 과학자들은 약 0,25 개의 갑옷 부품을 용접하는 동안 균열 형성을 연구했습니다. 연구의 목표는 XNUMXC 갑옷의 가장 최적의 화학적 조성을 찾는 것이었다. 이 상황에서 갑옷에서 가장 중요한 구성 요소는 탄소였습니다. 갑옷의 함량이 XNUMX %를 초과하면, 용접 영역의 경화 된 영역의 경도가 급격히 증가하여 필연적으로 균열이 발생 하였다.

그러나 평시에는 기갑 강에 저탄소 함량을 확보하는 것은 쉽지 않았지만, 전시에서는 일반적으로 불가능 해 보였습니다. 오스테 나이트 전극, 멀티 롤 용접 시스템 및 용접 후 낮은 매듭 템퍼링을 사용하여 용접주기에서 작은 "화장품"변화로 인해 탄소 함량의 상한을 0,28 %로 높일 수있었습니다. 그런데 독일 탱크 산업에서는 탱크 장갑에 대한 심각한 요구 사항에 대해 듣지 못했습니다. 평균적으로 탄소의 비율은 0,4-0,5 % 범위였습니다. 용접 영역에서 균열이 발생하는 문제에 대한 해결책은 150 분 동안 200도까지 용접 한 후 부품을 서서히 냉각시키면서 부품을 100-30 ℃로 예비 가열하는 것이었다. 이를 위해 가스 절단 구역 또는 용접부에서 갑옷 부품의 국소 가열을 제공하는 특수 인덕터가 Armor Institute에서 개발되었습니다. Ural Heavy Engineering Plant에서는 탱크의 경화 된 측면 부분의 균형 구멍을 절단 할 때뿐만 아니라 측면 부분과 지붕과 정면 부분의 접합부를 용접하는 데 인덕터를 사용했습니다. 따라서, 중 탄소 아머 플레이트의 용접 동안 균열의 문제가 해결되었다. 시간이 지남에 따라 Sverdlovsk 공장의 관행은 다른 탱크 공장으로 확장되었습니다.

용접기

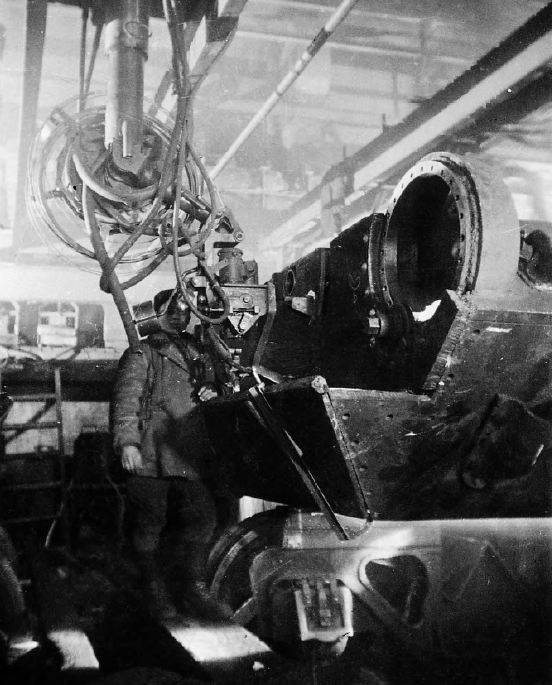

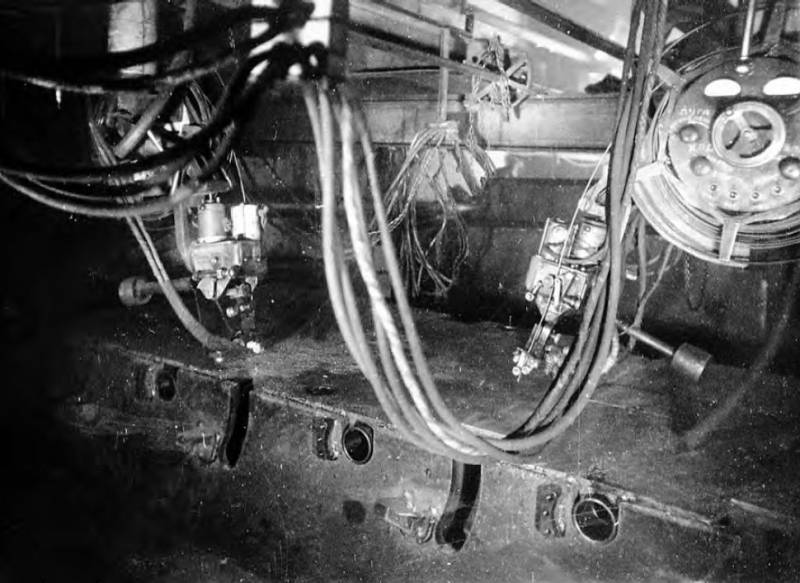

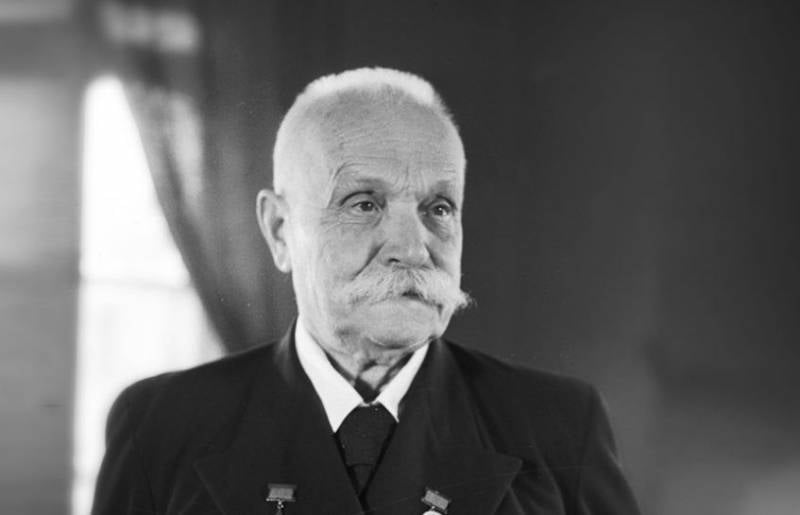

1941 년 48 월 인민위원회의 명령에 따라 소련 과학 아카데미의 전기 용접 연구소는 니즈니 타길로 대피했다. 이것이 Uralvagonzavod가 플럭스 하에서 탱크 선체의 자동 아크 용접을 처음 도입 한 이유입니다. 물론,이 기술은 이전에 알려져 있었지만, 학자 인 Evgeny Oskarovich Paton과 Central Research Institute-1942의 직원은이 기술을 용접 장갑 강철에 적용 할 수있었습니다. 기갑 용접의 발전에 기여한 뛰어난 과학자 중 하나는 Vladimir Ivanovich Dyatlov입니다. 그는 Komintern Kharkov Plant의 직원들과 함께 용접 풀에 저탄소 와이어를 도입하여 용접 중 갑옷의 균열 문제를 해결했습니다 (자세한 내용은 아래 참조). 1943 년에 세계 최초의 과학자는 용융 전극으로 아크 공정을 자체 조절하는 현상을 발견하여 용접기의 이송 장치 설계를 크게 단순화 할 수있었습니다. 또한 이로 인해 상대적으로 간단한 단일 모터 용접 헤드를보다 안정적이고 저렴하게 만들 수있었습니다. Dyatlov가 없다면“ShA 슬래그 플럭스”라고 불리는 Ashinsky 야금 공장의 고로 숯 용광로에서 슬래그를 기반으로 효율적인 플럭스를 생성 할 수 없었을 것입니다. 1944 년 XNUMX 월 이후, 과학자는 용접 Uralvagonzavod의 실험실을 이끌고 XNUMX 년까지 조선 기술 중앙 연구소로 옮길 때까지이 위치를 유지했습니다.

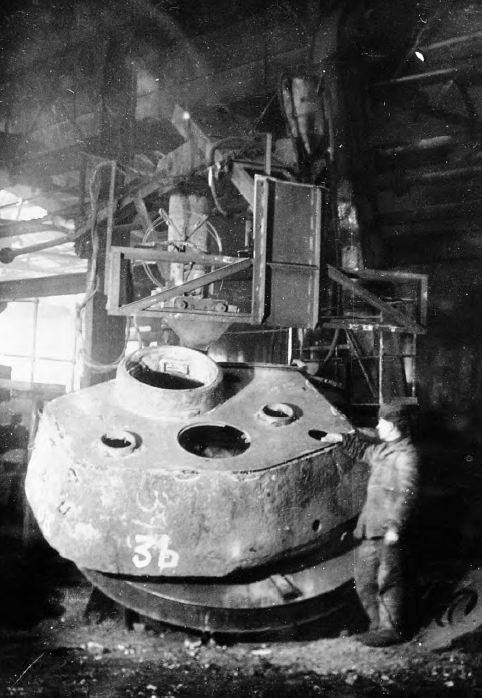

그러나 34 호기와 UZTM 공장에서 장갑차 (타워)를 자동으로 용접 할 수 없다면 전설적인 T-183로 되돌아 가면 결코 그렇게 거대한 탱크가되지 않았을 것입니다. 자동 용접기를 사용하여 용접 시간을 3–6,5 배 단축 할 수있었습니다. 동시에 각 탱크 군단에 최소 40m의 용접 이음새가 사용되었습니다.

T-34 외에도 Alymician Paton의 용접은 Chelyabinsk의 장갑차 공장 No. 200에서 사용되었습니다. 그것의 도움으로 KV 탱크 선체의 바닥이 요리되었으며, 이는 기계 당 약 15 미터의 솔기입니다. 또한 갑옷 용접의 자동화를 통해 저 숙련 근로자를 생산에 끌어들이는 것이 가능해졌으며, 전쟁 내내 용접 마스터는 만성적으로 부족했습니다. 1942 년 19 월 이후 Nizhny Tagil에서는 280 개의 자동 서브 머지 드 아크 용접 장치가 작동하는 독특한 탱크 컨베이어를 운영하고 있습니다. 혁신의 규모를 평가하여 다른 작업에 대해 57 개의 고품질 용접기를 출시하여 1942 명의 저 숙련 근로자로 대체했습니다. 학사 예브게니 오스카로 비치 파톤 (Yevgeny Oskarovich Paton) 자신은 CPSU 스 베르 돌롭 스크 지역위원회 탱크 산업부 장관에게 보낸 메모에 (B.) XNUMX 년 XNUMX 월 자동 용접 도입의 효과에 대해 이야기했다.

수동 및 자동 용접에 소요되는 시간을 OAO NPK Uralvagonzavod 전시장의 아카이브에서 비교할 수 있습니다. 그들에 따르면, 용접, 예를 들어 T-34 타워의 오버 헤드 섹터의 경우 용접기는 40 시간이 조금 걸리며 자동 용접은 XNUMX 분 안에이를 처리합니다. 수동 용접을 사용하여 바닥의 조인트는 XNUMX 시간 안에, 자동 모드에서 XNUMX 시간 안에 끓입니다.

이음새를 위해 싸워라

자동 용접기는 소련 탱크 산업의 조립 공장에서 하룻밤 동안 등장했다고 말할 수는 없습니다. 첫째, 수동 용접의 비중은 여전히 기갑 제품 생산에서 매우 높았으며, 둘째, 기술 자체로는 모든 것이 매끄럽지는 않았습니다. 용접에 필요한 수준의 연성을 부여하는 것은 불가능했습니다. 냉각 후 단단하고 부서지기 시작했습니다. 물론 이것은 갑옷의 발사 저항에 가장 부정적인 영향을 미쳤습니다. 그 이유를 분석 한 후, 용접 금속의 침투 깊이를 초과하여 와이어의 금속을 모재와 혼합하고 용접 금속의 상당한 합금화가 이루어 졌다는 것이 밝혀졌습니다. 위에서 언급 한 I.F. Sribny와 V.I. Dyatlov가 이끄는 용접 연구소의 TsNII-48 그룹은“반항적 인”갑옷 8C와 2P를 용접하는 다음 방법을 제안하고 테스트했습니다. 우선, 기계가 용접 할 부품을 여러 단계로 연결할 때 다중 패스 용접입니다. 이것은 조인트의 작은 침투와 내구성과 연성 이음새의 형성을 보장합니다. 이 기술은 전시 조건에서 가장 효과적이지 않다는 것이 분명합니다. 그럼에도 불구하고, 다중 패스 용접은 단일 패스에 비해 많은 시간이 필요합니다.

Central Research Institute-48과 용접 연구소 (Institute of Welding)의 두 번째 방법은 연삭에서 연철로 와이어를 배치하여 갑옷 금속의 "융합"을 줄였습니다. 결과적으로 냉각 후 이음새가 더 플라스틱이되어 와이어가 심 내부 온도를 심각하게 낮추었지만 용접기의 생산성을 두 배로 높였습니다. 이것은 가장 효과적인 기술로 판명되었으며 나중에 개선되었습니다. 전류원에 연결되지 않은 제 1942 (충전재) 와이어가 전극 와이어에 대해 비스듬히 이음매에 공급되는 "두 와이어로"용접의 새로운 방법. 제 183 와이어의 공급 및 직경은 그로부터 증착 된 금속의 양이 증착 된 전극 와이어로부터의 금속의 양과 동일하도록, 즉 제 XNUMX 와이어의 직경이 전극 와이어의 직경과 동일하고 공급 속도가 동일하도록 계산되었다. 그러나 자동 헤드를 하나의 와이어 공급에서 XNUMX 개의 공급으로 변환해야하기 때문에이 방법의 구현이 연기되었고 막대 스톡이있는 방법으로 대체되었습니다. 그럼에도 불구하고, 이미 XNUMX 년 XNUMX 월 – XNUMX 월에,이 방법은 비강으로 탱크 선체의 더 낮은 코 시트를 용접 할 때 XNUMX 공장에서 적용되었습니다.

탱크 군단 (타워) 용접 자동화의 어려움도 조직 계획이었습니다. 용접 기계가 직렬로 조립되지 않았으며 실제로 용접 연구소의 파일럿 생산 제품이었던 것은 결코 기억할 가치가 없습니다. 이것은 탱크 산업의 새로운 기술 개발이 약간 느려진 것을 설명합니다. 따라서 1942 년 말까지 탱크 공장에는 자동 용접기가 30 ~ 35 대 밖에 없었지만 자연스럽게 충분하지 않았습니다. 따라서 200 년 28 월 1943 일자 민병대 I.M. Zaltsman은 183 년 공장 7 호에 주문하여 1 월 8 일까지 Ural Heavy Engineering Plant에 15 대의 자동 기계를 추가하여 5 월 중순까지 자동 용접 장치 200 대를 추가로 설치하고 XNUMX 월 XNUMX 일까지 XNUMX 대의 장치를 Chelyabinsk 공장에 납품해야한다고 주문했다. XNUMX 번 이 단계는 국산 탱크 산업이 필요로하는 궤도 전차의 계획 생산량에 도달 할 수있게 해준 많은 단계 중 하나였습니다.

계속 될 ...

정보