알루미늄 대신 합성물. 실험용 장갑차 ACAVP

ACAVP 실험 기계의 계획. 그래픽 Thinkdefence.co.uk

장갑 전투 차량은 필요한 보호 수준을 제공해야 하지만 동시에 가능한 한 가벼워야 합니다. 과거에는 알루미늄 갑옷으로 이 문제를 해결했고, 이후 더 과감한 아이디어가 등장했다. 영국 파일럿 프로젝트 ACAVP에서 충분한 수준의 보호 기능을 갖춘 장갑 선체는 유리 섬유와 에폭시 수지를 기반으로 한 복합 재료로 만들어졌습니다.

대담한 제안

강철에 비해 알루미늄 갑옷의 주요 장점은 낮은 밀도와 관련이 있습니다. 이로 인해 동일한 질량을 가진 알루미늄 부품은 더 두꺼울 수 있으며 최소한 강철만큼 우수한 보호 기능을 제공할 수 있습니다. 또한 두꺼운 알루미늄 부품은 더 단단하여 장갑 차체의 설계를 단순화합니다. 다른 재료의 이러한 모든 기능은 다른 프로젝트에서 반복적으로 시연되었습니다.

XNUMX년대 초, 영국 국방부 산하 새로 설립된 국방 연구 기관(나중에 국방 평가 연구 기관으로 개명)은 복합 재료를 기반으로 한 갑옷의 전망을 연구하자는 제안을 했습니다. 이론적으로 다양한 유형의 합성물은 알루미늄보다 가볍지만 동일한 수준의 탄도 보호 기능을 제공할 수 있습니다.

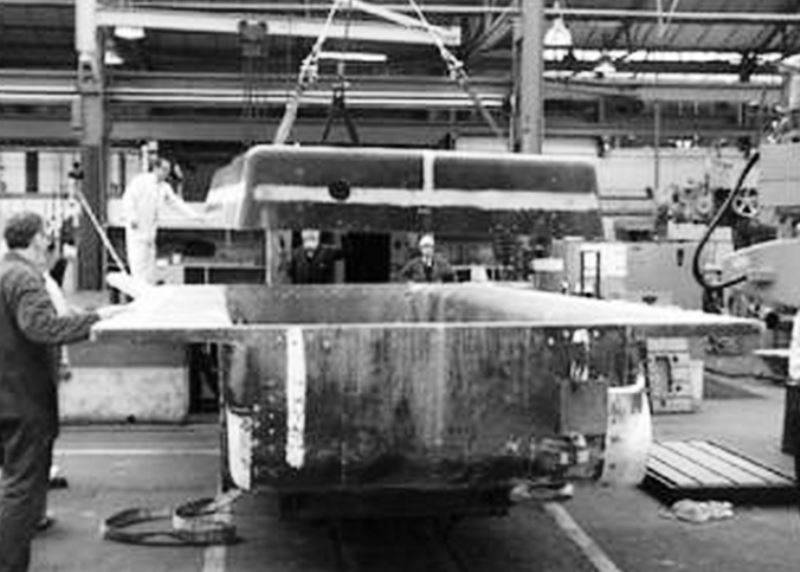

두 부분으로 케이스 조립. 사진: thinkdefence.co.uk

1991년 DRA는 ACAVP 프로젝트(Advanced Composite Armored Vehicle Platform - "Advanced Platform with Composite Armor")를 시작했습니다. 여러 과학 기관이 연구에 참여했으며 GKN, Westland Aerospace, Vickers Defense Systems 및 Short Brothers가 실험 장비 생산에 참여했습니다.

앞으로 프로그램 참가자의 구성이 변경되었습니다. 그래서 2001 년대 중반에 Short 회사는 필요한 생산 능력이 없었던 회사를 떠났습니다. 대신 Vosper Thorneycroft가 작업에 참여했습니다. XNUMX년 DRA/DERA가 해체되고 QinetiQ가 프로그램의 주요 참여자가 되었습니다.

갑옷 이론

1991-93년 프로젝트의 첫 번째 단계에서 과제는 알루미늄 갑옷을 대체할 수 있는 최적의 합성물을 찾는 것이었습니다. 기존의 유망한 재료를 연구하고 기술적으로 가장 성공적이고 경제적 측면에서 수익성이 높은 재료를 찾기 위해 계획되었습니다. 복합 갑옷의 필수 특성을 결정할 때 직렬 알루미늄 전사 보병 전투 차량의 보호에서 격퇴했습니다.

금속 담보로 케이스를 완성했습니다. 사진: thinkdefence.co.uk

새로운 갑옷의 일반적인 아키텍처에서 그들은 아주 빨리 결정했습니다. 시트 재료로 채워진 에폭시 수지 매트릭스에서 수행하도록 제안되었습니다. 이를 위해서는 다양한 수지와 재료를 테스트하고 비교해야 했습니다. 이 단계에서 비용은 중요한 요소가 되었습니다. 따라서 강도 특성이 제한된 표준 등급의 유리 섬유는 킬로그램당 3파운드에 불과합니다. 내구성이 더 뛰어난 아라미드 섬유(Kevlar)는 20kg당 1파운드입니다. 에폭시 수지는 다양한 선택이 있었고 그 비용은 매우 다양했습니다.

ACAVP 프로토타입의 갑옷의 최종 구성은 1993년에 결정되었습니다. Ciba의 Araldite LY556 수지를 사용하여 Hexcel Composites의 유리 직물로 접착하는 것이 제안되었습니다. 생산을 위한 금형 및 기타 도구도 필요했습니다. Short Brothers가 이를 담당했습니다.

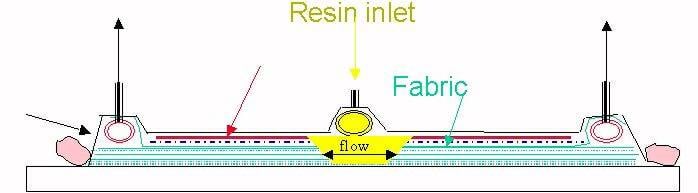

진공 성형 기술을 사용하여 부품을 생산해야 했습니다. 유리 섬유 시트를 특수 내열 백에 넣고 이 어셈블리를 금형에 넣었습니다. 백 내부에 진공이 생성된 후 수지가 내부로 공급되었습니다. 시트에 수지를 함침시킨 후 미래의 합성 부품을 소결 오븐에 넣었습니다.

부품 제조 원리. 그래픽 자산.markallengroup.com

연구 과정에서 구성과 크기가 다른 복합 갑옷 블록이 만들어졌습니다. 이 단계의 최종 제품은 BMP Warrior의 후문이었습니다. 1993년에 이 제품이 테스트되었습니다. 총알에 대한 동일한 저항을 가진 합성 문은 25% 더 가볍습니다. 이것은 원하는 특성을 가진 전체 합성 선체를 생산할 수 있는 가능성을 보여주었습니다.

프로토 타입

1993년에 복합 바디가 있는 실험용 ACAVP 기계의 개발이 시작되었습니다. 이 프로젝트는 Warrior BMP를 기반으로 Vickers에서 개발했습니다. 에서 처음으로 역사 회사 프로젝트는 완전히 디지털 형식으로 생성되었습니다. 설계시 기성 부품 및 어셈블리가 적극적으로 사용되었습니다. 발전소, 섀시 및 기타 일부 구성 요소는 최소한의 변경으로 차용되었습니다. 설계는 1996년 XNUMX월에야 완료되었고 그 후 공사 준비가 시작되었습니다.

ACAVP의 복합재 차체는 Warrior 갑옷과 모양이 비슷했지만 윤곽이 더 단순하여 금형에서 부품을 더 쉽게 제조하고 추출할 수 있었습니다. 몸은 두 부분으로 나뉩니다. 하부 "목욕탕"의 길이는 약. 6,5m, 무게 3톤 발전소, 섀시 등을 고정하기 위한 부싱 및 기타 요소가 복합재에 내장되었습니다. 상부 선체 상자의 질량은 5,5톤으로 기울어진 정면 부분과 포탑 링과 해치가 있는 긴 지붕을 받았습니다. 가장 중요한 영역의 복합 장갑 두께가 60mm에 도달했습니다.

그러한 신체의 보호 수준은 직렬 보병 전투 차량의 갑옷에 해당합니다. 또한 강철, 알루미늄 또는 합성물과 같은 경첩 예약 블록을 설치할 가능성도 제공했습니다. 이를 통해 해제된 부하 용량을 사용하여 보호를 강화할 수 있습니다.

선체 선미에는 HP 8 동력을 갖춘 Perkins V-550 Condor 디젤 엔진을 기반으로 한 보병 전투 차량의 동력 장치가 설치되었습니다. 합성 소재는 최대 130°C의 온도를 견딜 수 있어 엔진룸이 파손될 염려가 없습니다. 토션 바 서스펜션과 후방 구동 휠이 있는 XNUMX개 롤러 하부 구조가 사용되었습니다.

경험이 풍부한 ACAVP에서 그들은 Warrior의 탑을 세웠습니다. 승무원은 운전사와 사령관의 두 사람으로 줄었습니다. 그들은 선체와 격실에 위치했으며 자체 해치를 통해 제자리에 떨어졌습니다. 병력 구획이 없었습니다.

장비 및 기타 요인에 따라 ACAVP의 총 중량은 18~25톤 범위였으며 주행 성능은 기존 BMP 수준을 유지했습니다. 동일한 보호 수준에서 복합 차체는 알루미늄보다 25% 더 가벼웠고 중량 감소는 1,5-2톤에 달했으며 다른 장갑 구성 요소를 사용할 때 질량 차이는 최대 30%까지 증가할 수 있었습니다. 그러나 새 케이스는 저렴하지 않았고 높은 가격이 다른 장점을 상쇄할 수 있었습니다.

매립지에서 합성

실험적인 ACAVP 장갑차 건설을 위한 준비는 1996년 말에 시작되었습니다. 이 단계에서 Short Brothers는 필요한 치수의 용광로가 부족하여 두 개의 대형 선체 요소를 제조할 수 없었습니다. 갑옷 생산 주문은 Vosper Thorneycroft로 이전되었습니다.

1997년 말까지 프로토타입이 완성되어 테스트에 사용되었습니다. 수표는 장갑차가 변형, 손상 등의 위험 없이 거친 지형을 이동할 수 있도록 하는 선체의 높은 강도와 강성을 확인했습니다. 본격적인 자동차는 포격 테스트를 거치지 않았지만 동일한 기술을 사용하여 만든 별도의 복합 패널이 이러한 테스트를 통과했습니다.

ACAVP 프로토타입의 테스트는 2000-2001년에 완료되었습니다. 긍정적인 결과와 함께. 실제로 개발자의 모든 계산이 확인되었으며 새로운 프로젝트에 사용하기에 적합한 일련의 유망한 기술이 설계자의 처분에 나타났습니다. 이러한 발전의 미래는 오직 군부의 계획과 바램에 달려 있습니다.

새로운 개발에 대한 육군의 관심은 제한적이었습니다. 군은 유망한 개발과 이점을 높이 평가했습니다. 그러나 그들은 새로운 기술을 실제 프로젝트에 적용하고 싶어하지 않았습니다. 몇 년 후 유망한 Ajax 장갑차 제품군 개발이 시작되었지만이 프로그램에서는 다시 알루미늄 및 강철 갑옷을 사용하기로 결정했습니다. 그들이 복합 갑옷에 대한 아이디어로 돌아갈지 여부는 알 수 없습니다.

프로토타입의 운명

테스트 완료 후 경험이 풍부한 유일한 ACAVP 장갑차가 Bovington의 탱크 박물관으로 인도되었습니다. 그것은 영국 산업의 다른 흥미로운 발전 옆에 있는 전시장 중 하나에 배치되었습니다. 시제품은 아직 상태가 양호하며 정기적으로 탱크 트랙으로 가져와 현지 "탱크 축제."

2001년부터 QinetiQ는 복합 갑옷이라는 주제를 제한적으로 개발했습니다. 전문가들이 정기적으로 Bovington을 방문하여 ACAVP 기계를 검사합니다. 이러한 연구를 통해 복합 케이스가 노화에 따라 어떻게 작동하는지 이해할 수 있습니다. 수집된 데이터는 새로운 연구에 사용되며 유망한 프로젝트에 사용될 수 있습니다. 물론 영국군이 신소재에 관심을 보인다면 말이다.

정보