군대는 점점 더 3D 프린터 사용에 의존하고 있습니다.

테스트를 위해 미군은 다이렉트 레이저 소결로 티타늄을 사용하는 컨버터 보드의 날개에 티타늄 마운트를 인쇄했습니다. 동시에 부품의 가능한 변형을 등록하도록 설계된 브래킷 자체에 스트레인 게이지가 장착되었습니다. 컨버터블 Osprey MV-22의 두 엔진 각각은 4 개의 브래킷을 사용하여 날개에 부착됩니다. 동시에, 1 August 2016에서 열린 convertoplan의 첫 번째 테스트 비행 당시에는 3D 프린터에 마운트 된 브래킷 하나만 설치되었습니다. 이전에 그것은 또한 convertiplane에 3 차원 인쇄 마운트 나셀의 방법으로 인쇄가 설치되었다고보고되었습니다.

Center for Combat Use는 틸트로터용 인쇄 부품 개발에 참여했습니다. 항공 뉴저지에있는 맥과이어 딕스 레이크 허스트의 합동 기지에 위치한 미 해군. 인쇄 된 부품이 포함 된 Osprey MV-22 비행 테스트는 미 해군 Patxent River를 기준으로 수행되었으며,이 테스트는 군대에서 완전히 성공한 것으로 인정되었습니다. 미군은 앞으로 XNUMX 차원 인쇄 기술의 광범위한 도입으로 틸트로터 용 예비 부품을 빠르고 비교적 저렴하게 생산할 수있을 것으로 믿고있다. 이 경우 필요한 세부 사항을 선박에 직접 인쇄 할 수 있습니다. 또한 온보드 장치 및 시스템의 성능을 향상시키기 위해 인쇄 된 부품을 수정할 수 있습니다.

미군은 몇 년 전 3 차원 인쇄 기술에 관심이 있었지만 최근까지는 3D 프린터의 기능이 그렇게 넓지 않아 상당히 복잡한 부품을 만들기 위해 일상적으로 사용할 수 없었습니다. Convertop 부품은 3D 프린터를 사용하여 첨가제로 인쇄했습니다. 제품은 점차적으로 제조됩니다. 티타늄 먼지의 3 개 층은 모두 레이저로 밀봉되며, 원하는 모양을 얻는 데 필요한만큼이 과정이 반복됩니다. 완료 후 초과분은 부품에서 절단됩니다. 받은 항목은 완전히 사용할 준비가되었습니다. 테스트가 성공적으로 완료 되었기 때문에 미군은 그곳에서 멈추지 않을 것이고, 6은 변환 석의 더 중요한 요소를 만들 것이며 그 중 절반은 티타늄이 될 것이며 다른 하나는 철강이 될 것입니다.

러시아와 세계의 3 차원 인쇄

몇 년 전 미국과 러시아에서 프린터 유형의 생산이 성공적으로 구현되었다는 사실에도 불구하고 군사 장비를위한 요소 제작은 정교화 및 테스트 과정에 있습니다. 우선, 이것은 주로 신뢰성과 내구성 측면에서 모든 군용 제품에 대한 요구가 매우 높기 때문입니다. 그럼에도 불구하고,이 분야에서의 성공은 미국인 만이 아니 었습니다. XNUMX 년째 러시아 디자이너들은 XNUMX 차원 인쇄 기술을 사용하여 개발중인 자동 기계 및 권총 용 부품을 제조 해 왔습니다. 새로운 기술은 도면에서 소중한 시간을 절약합니다. 그리고 이러한 부품을 하천에두면 공장에서 부품이 도착할 때까지 기다릴 필요가 있기 때문에 수리 대대에서 신속한 현장 교체를 제공 할 수 있습니다. 탱크 또는 무인 항공기.

서브 마리너의 경우 군용 3D 프린터는 자율 장거리 항해 중에 서브 마리너 자체의 힘으로 부품을 교체하면 잠수함에 거의 무한한 자원을 제공하기 때문에 금의 가치가 있습니다. 긴 항해를 떠나는 배, 쇄빙선에서도 비슷한 상황이 관찰됩니다. 이 선박의 대부분은 곧 받게 될 것입니다. 무인 항공기결국 수리 또는 전체 교체가 필요합니다. 예비 부품을 빠르게 인쇄할 수 있는 3D 프린터가 선박에 나타나면 몇 시간 안에 장비를 다시 사용할 수 있습니다. 작전의 일시적인 상황과 작전 극장의 높은 이동성 조건에서 특정 부품, 어셈블리 및 메커니즘을 현장에서 직접 조립하면 지원 장치의 높은 수준의 효율성을 유지할 수 있습니다.

미국에서는 Armadillo 탱크의 러시아 제조업체가 Uralvagonzavod 용 산업용 프린터를 2 년째 사용하고 있습니다. 그것으로, 장갑차 및 민간 제품 용 부품이 생산됩니다. 그러나 지금까지 이러한 부품은 프로토 타입 용으로 만 사용되었습니다. 예를 들어 Armata 탱크와 테스트를 만드는 데 사용되었습니다. 러시아 군이 의뢰 한 TsNIITOCHMASH와 마찬가지로 칼라 쉬니 코프 (Carashnikov)의 우려에서 디자이너들은 라이플의 다양한 부분을 만든다. оружия 3D 프린터의 금속 및 폴리머 칩. 권총부터 고정밀 미사일에 이르기까지 다양한 제조 무기로 유명한 CPB로 유명한 Shipunov의 이름을 딴 Tula Instrument Engineering Design Bureau는 그다지 뒤떨어지지 않습니다. 예를 들어 AK74M 및 APS 특수 부대 병사를 대신 할 수있는 원근감있는 권총과 자동 기어 박스는 프린터에 인쇄 된 고강도 플라스틱 부품으로 조립됩니다. PBC의 일부 군용 제품은 이미 곰팡이를 만들 수 있었고, 현재 제품의 연속 생산이 진행 중입니다.

세계에서 새로운 군비 경쟁이 관찰되는 상황에서 새로운 유형의 무기가 출시되는시기가 중요해진다. 예를 들어, 장갑차에서는 도면을 프로토 타입으로 옮기고 레이아웃을 만드는 과정 만 1, 2 번 걸립니다. 잠수함을 개발할 때이 기간은 이미 2 배가됩니다. "3 차원 인쇄의 기술은 수개 번에서 수개월까지 시간을 단축 할 것입니다,"라고 해군 분야의 전문가 인 Alexey Kondratyev는 지적합니다. - 디자이너는 컴퓨터 3D 모델에서 설계 할 때 도면에서 시간을 절약하고 즉시 원하는 부품의 프로토 타입을 만들 수 있습니다. 종종 수행되는 테스트와 세밀화 과정을 고려하여 부품이 재 작업됩니다. 이 경우 파트 대신 어셈블리를 해제하고 모든 기계적 특성, 파트가 서로 상호 작용하는 방식을 확인할 수 있습니다. 결국 프로토 타입의 타이밍을 통해 디자이너는 첫 번째 완성 된 샘플이 테스트 단계에 도달하는 총 시간을 줄일 수 있습니다. 요즘, 새로운 세대의 원자력 잠수함을 만들려면 15-20 년이 필요합니다. 조립 과정에서 스케치부터 마지막 프로펠러까지입니다. 산업 입체 인쇄의 발전과 이와 같은 방식으로 부품 대량 생산이 시작되면 최소한 1,5-2 시간을 줄일 수 있습니다. "

전문가에 따르면 현대 기술은 3D 프린터의 티타늄 부품 대량 생산에서 1 ~ 2 년이되었습니다. 2020이 끝날 무렵, 군 - 산업 단지의 군대 대표들은 3D 인쇄 기술을 사용하여 30-50 %에서 조립 될 장비를 받게 될 것이라고 말하기가 쉽습니다. 이 경우 과학자에게 가장 큰 가치는 3D-printer에서 고강도, 경량 및 열 차폐 특성이 특징 인 세라믹 부품을 만드는 것입니다. 이 물질은 우주 및 항공 산업에서 매우 널리 사용되지만 더 많은 양으로 사용될 수 있습니다. 예를 들어, 3D 프린터에 세라믹 엔진을 만들면 극 초음속 비행기를 만들 때의 지평이 열립니다. 그런 엔진으로 여객기가 블라디보스토크에서 베를린까지 2 시간 만에 날 수 있었다.

또한 미국 과학자들이 3D 프린터에서 인쇄하기 위해 수지 공식을 고안했다고합니다. 이 공식의 가치는 그로부터 얻은 재료의 강도가 높습니다. 예를 들어, 이러한 재료는 1700 섭씨를 초과하는 임계 온도를 견딜 수 있으며 이는 많은 현대 재료의 안정성보다 10 배 이상 높습니다. 첨단 방위 연구에서 과학적 관리 책임자를 맡고있는 Stephanie Tompkins는 3D 프린터로 만든 새로운 자료에는 아직 사용되지 않은 기능과 속성의 고유 한 조합이있을 것이라고 추정합니다. 톰킨스에 따르면, 신기술 덕분에 우리는 작은 질량과 거대한 크기의 강력한 조각을 얻을 수있을 것입니다. 과학자들은 3D 프린터에서 세라믹 부품을 생산하는 것이 민간 제품 제조를 포함한 과학적 획기적인 발전을 의미한다고 믿습니다.

최초의 러시아 3D 위성

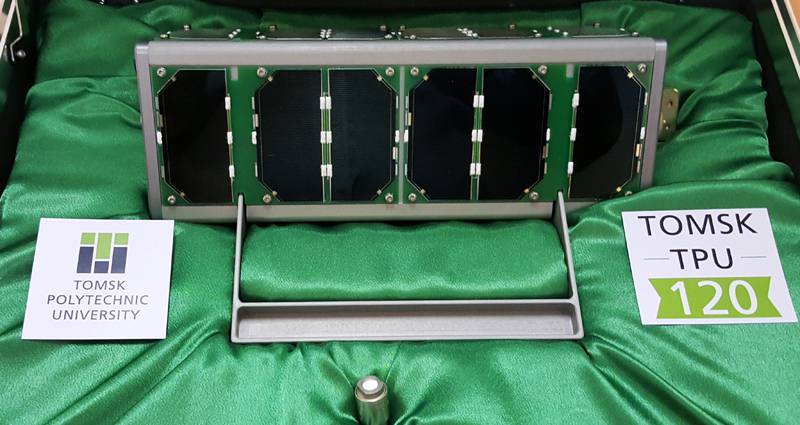

현재, 3 차원 인쇄 기술의 도움으로, 부품은 이미 우주 정거장에 즉시 성공적으로 제조되고 있습니다. 그러나 국내 전문가들은 더 나아 가기로 결정했으며, 즉시 3D 프린터를 사용하여 마이크로 위성을 만들기로 결정했습니다. Rocket and Space Corporation "Energy"는 위성, 주택, 브래킷 및 기타 여러 부분을 3D 프린터에 인쇄했습니다. 동시에, 중요한 설명은 마이크로 위성이 Tomsk Polytechnic University (TPU) 학생들과 함께 Energia 엔지니어에 의해 만들어 졌다는 것입니다. 첫 번째 프린터 위성은 "Tomsk-TPU-120"(120 년 5 월에 축하받은 대학의 120 기념일을 기념하여 이름에 2016 숫자)라는 정식 이름을 받았습니다. 2016 봄에 우주로 성공적으로 발사되었으며, Progress MS-02 우주선과 함께 위성은 ISS에 인도 된 다음 우주로 발사되었습니다. 이 유닛은 세계에서 처음이자 유일한 3D 위성입니다.

TPU 학생들이 만든 인공 위성은 나노 위성 (CubSat) 클래스에 속합니다. 300х100х100 mm 크기입니다. 이 인공위성은 세계 최초의 우주선이되었으며, 그 몸체는 3 차원 인쇄 기술을 사용하여 인쇄되었습니다. 앞으로이 기술은 소형 인공위성의 제작에있어 획기적인 발전 일 수있을뿐만 아니라 사용이 더욱 쉽고 대중화 될 수 있습니다. 우주선의 디자인은 연구 및 교육 센터 "현대 생산 기술"TPU에서 개발되었습니다. 위성이 생산 된 재료는 톰 스크 폴리 테크닉 대학교의 과학자들과 SB RAS의 강도 물리학 및 재료 과학 연구소에 의해 만들어졌습니다. 인공위성의 주요 목적은 우주 재료 과학의 새로운 기술을 시험하는 것이 었으며, 러시아 과학자들이 톰 스크 대학과 그 파트너의 여러 발전을 테스트하는 데 도움이 될 것입니다.

대학의 언론 서비스에 따르면 톰 스크 -TPU-120 나노 위성의 발사는 우주 비행사가 ISS에서 열린 공간으로 나가는 동안 진행될 계획이었다. 인공위성은 매우 컴팩트하지만 동시에 배터리, 태양 전지판, 탑재 된 라디오 장비 및 기타 계기가있는 본격적인 우주선입니다. 그러나 주요 특징은 3D 프린터에 시체가 인쇄되어 있다는 것입니다.

다른 나노 센서 센서는 전자 부품의 파라미터 인 배터리 및 회로 기판에 온도를 기록합니다. 이 모든 정보는 온라인으로 지구로 전송됩니다. 이 정보에 따르면 러시아 과학자들은 위성 물질의 상태를 분석하고 미래에 우주선의 개발과 건설에 사용할지를 결정할 수있을 것이다. 소형 우주선 개발의 중요한 측면은 업계의 새로운 인력 교육이기도합니다. 오늘날, Tomsk Polytechnic University의 학생들과 교사들은 고품질의 기초 지식뿐만 아니라 실용적인 기술을 습득하면서 다양한 소형 우주선의 설계를 개발, 제작 및 개선합니다. 이것이이 교육 기관의 졸업생을 미래의 고유 한 전문가로 만드는 이유입니다.

러시아 과학자들과 산업계 대표자들의 미래 계획은 대학 위성의 "떼"의 창조이다. "우리는 오늘 학생들에게 우주와 관련된 모든 것을 연구하도록 동기 부여하는 것이 필요하다고 말하고 있습니다. 이것들은 에너지, 재료, 신세대 엔진의 창조 등이 될 수 있습니다. 우리는 이전에이 나라의 우주에 대한 관심이 다소 퇴색했음을 언급했지만 부활 할 수 있습니다. 이렇게하려면 학생의 벤치에서 시작하지 말고 학교에서 시작해야합니다. 그래서 우리는이 작은 고등 교육 기관의 피터 추빅 (Peter Chubik) 목사를 인용하여 톰 스크 폴리 테크닉 대학 (Tomsk Polytechnic University)의 언론 서비스 인 CubeSat - small satellites를 개발하고 생산하는 길을 시작했습니다.

정보 출처 :

http://www.utro.ru/articles/2016/08/15/1293813.shtml

https://nplus1.ru/news/2016/08/04/video

http://news.tpu.ru/news/2016/02/02/24769

http://ria.ru/space/20160401/1400943777.html

정보